En esta tercera evaluación he realizado varias practicas,sobretodo dedicándome a la sustitución de elementos fijos del vehículo como:defensas,aletas,así como los interiores.

La primera de las practicas fue la expuesta hace varias entradas en la cual explicaba los métodos para realizar el desmontaje de las puertas de un vehículo.

Realizada esta practica,la siguiente fue la verificación y desmontaje del elevalunas.

PRACTICA 2

Para ello lo que e necesitado han sido las mismas herramientas que en la practica anterior:destornillador plano,llave torx de diferentes medidas,etc.

Lo primero que hay que hacer es abrir el tirador de la puerta y seguidamente desconectar las conexiones pertinentes,una vez realizado desmontar el paño de la puerta mediante el afloje de los tornillos que tiene ubicados a los lados y debajo de la puertas (no a sido necesario el uso de palancas especiales de plástico).A continuación desarmar el sistema de seguridad (pestillo), botones del elevalunas y por ultimo quitar los protectores de goma inferiores.Una vez acabado te quedara algo parecido a esto!

Ahora es el momento de desmontar los protectores de las puertas,retrovisores y demas sistemas.

Una vez despejada la zona donde vamos a trabajar,vemos el elevalunas y su posición en el habitáculo,asique comenzamos con el desmontaje: lo primero sería quitar los zepos que sujetan el elevalunas con el cristal con ayuda de un destornillador plano,lo siguiente sacar el cristal por la ventanilla con cuidado de no dañar la carroceria y por ultimo desmontarlo y tener claro como va colocado para que en la hora de montarlo no haya complicaciones.Esta es la foto del elevalunas ya desmontado fuera del vehículo y el cristal.

PRACTICA 3

Esta practica a consistido en 2 partes.Una dedicada al desmontaje del salpicadero para poder llegar al cuentakilometros y la otra en el desmontaje de la consola central del vehículo.

Para ambas parte e necesitado:

- Destornillador plano

- Llave torx

- Llave estrella

- Junta de goma

DESMONTAJE SALPICADERO

Comenzamos quitando el conjunto de altavoces,para ello desmontamos primero la rejilla protectora,seguidamente desconectamos el altavoz del sistema eléctrico del vehículo y sacamos los altavoces con un torx (de esta manera ya no tenemos ningún inconveniente para sacar el salpicadero).A continuación, procedemos a desatornillar todos los anclajes sujetos a la carrocería y los sacamos quedando al descubierto todas las conexiones eléctricas tanto del cuentakilómetros como de la radio así como los sistemas de ventilación y demás.

Para finalizar desarmamos en cuentakilometros y verificamos todas sus conexiones

En la segunda parte de la practica,una vez desmontado el salpicadero procedí al desmontaje de los mandos de accionamiento del aire acondicionado asi como todo el conjunto de la palanca de cambios y freno de mano.

PRACTICA 4

En esta practica me e dedicado a reparar una defensa con un golpe leve lateral y que también tenia descolocada la defensa y las aletas.

Para la tarea e necesitado las siquientes herramientas:

- Llave torx de varias medidas

- Llave de estrella

- Martillo de carrocero

- Tases

Seguidamente desarmamos las aletas,nos encontramos tornillos en varias zonas:parte interior de la rueda,capo y justo debajo de la caja de fusibles del salpicadero.Una vez sacada la aleta procedemos a quitar los últimos tornillos ocultos debajo de la misma.

El siguiente paso es reparar el golpe de la defensa,en este caso era una pequeña abolladura en el lado izquierdo.

Con ayuda de un martillo de carrocero y unos tases específicos para el angulo y curva que quería conseguí sacar el golpe

Por ultimo,quedaba alinear correctamente las aleta,la defensa y los focos ya que estaban completamente desalineados sin la forma curva que tiene que seguir el dibujo,y con escalones entre la aleta y la carrocería del coche.Este fue un trabajo mas de paciencia que de "maña" puesto que tuve que presentar todos los tornillos primero y después ir modificando el angulo y la altura de todos los elementos hasta que quedarian completamente alineados.

PRACTICA 5

Esta practica a consistido en la reparación de una defensa delantera de un Hyndai Coupe,la cual tenia separada el plástico de la abertura para atornillarla.El coche según se veía de frente tenia la defensa caída del costado izquierdo.

Lo primero que hicimos fue sacar la defensa con ayuda de un destornillamor y una carraca pequeña,soltando todos los tornillos que la sujetaban al vehículo.

Una vez sacada pudimos comprobar donde estaba la grieta

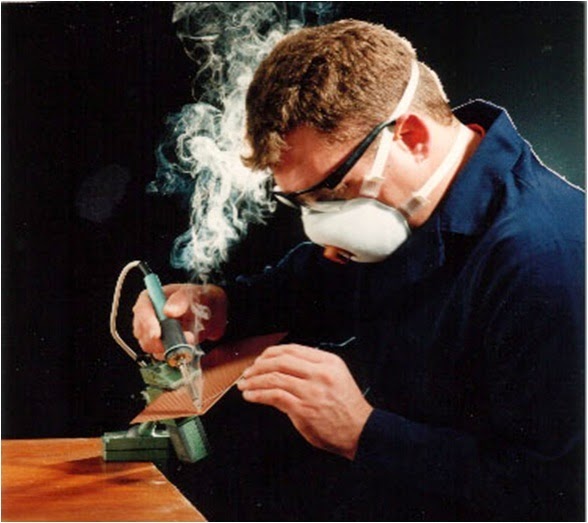

Lo siguiente fue buscar los materiales adecuados para juntar dicha grieta (soladura blanda)

Seguidamente procedimos a juntar las dos zonas,primero dando una capa gruesa por la zona de atras de la rotura y mas adelante una capa mas fina por la zona de delante

Finalmente esperamos a que se secara y la volvimos a montar al vehículo,quedando la defensa a la altura correcta.

PRACTICA 6

En esta practica hemos aprendido a manejar una MULTISPOT M80.Para que una chapa de metal hundida recupere su forma y se equilibren sus tensiones,se le aplica la MILTISPOT 80 en forma espiral en la zona donde queramos tratar la chapa y a continuación se pasa un trapo con agua,con esto conseguiremos que se enfrié mas rápidamente y el material estire.

Para puntos elevados indicaremos en la maquina el tamaño de la chapa y su forma para mas adelante aplicarlo por la zona a tratar y por último pasar agua.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)